Ремонт забойных двигателей

Система технического обслуживания и ремонта оборудования по фактическому техническому состоянию включает:

Контроль технического состояния оборудования:

– контроль технических параметров по нормативам (визуальный, инструменталный)

- техническое диагностирование;

Техническое обслуживание:

- ежедневное;

- периодическое (плановое регламентированное).

Ремонт по фактическому техническому состоянию:

- плановый (по фактическому техническому состоянию);

- внеплановый (аварийный).

Для проведения технического обслуживания и ремонта оборудования по ФТС обязательно проведения контроля фактического технического состояния с оценкой работоспособности оборудования и прогнозирование условий его дальнейшей эксплуатации. Основными задачами контроля технического состояния оборудования являются:

- объективная оценка ФТС оборудования, выявление дефектов и изношенных частей;

- определение объема ремонтных работ и перечня необходимых для ремонта узлов и деталей;

- определение правильности эксплуатации и качества ремонтных работ.

При проведении контроля технического состояния оборудования осуществляется:

- визуальный контроль, характеризующий общее техническое состояние и комплектность оборудования;

- инструментальный (измерительный) контроль;

- техническое диагностирование.

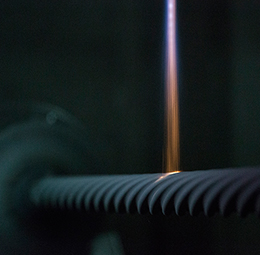

Визуальный контроль технического состояния проводится с целью выявления поверхностных дефектов в резьбовых соединениях и основном металле, которые могут возникнуть в процессе монтажа и эксплуатации. Визуальный контроль технического состояния оборудования выполняется перед проведением измерительного и неразрушающего методов контроля невооруженным глазом или с применением оптических приборов. При визуальном методе контроля технического состояния оборудования проверяются и выявляются:

- механические повреждения (разрывы, изломы, раковины, вмятины);

- расслоения, закаты, трещины в основном металле;

- дефекты резьбы;

- дефекты деталей и сборочных единиц;

- трещины;

- ослабление крепления болтовых соединений;

- комплектность оборудования;

- правильность функционирования деталей и сборочных единиц.

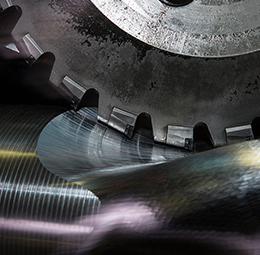

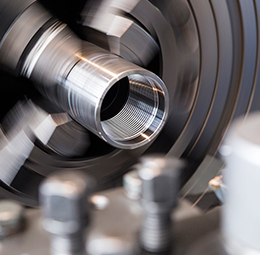

Инструментальный (измерительный) контроль технического состояния оборудования проводят с целью определения соответствия геометрических размеров деталей и сборочных единиц требованиям нормативно-технической документации, определения допустимости, выявленных при визуальном контроле, повреждений основного металла и резьбовых соединений.

Для измерения формы и размеров оборудования, сборочных единиц, деталей, резьбовых соединений, дефектов поверхностей должны применяться исправные, прошедшие метрологическую проверку инструменты.

При инструментальном (измерительном) контроле деталей, сборочных единиц, резьбовых соединений оборудования определяют размеры:

- повреждения резьб;

- механических повреждений основного металла;

- деформированных участков;

- изношенных поверхностей;

- коррозийных участков;

- отклонения от формы и расположения поверхностей деталей.

Техническое диагностирование включает оперативное, плановое и неплановое диагностирование оборудования:

- оперативное диагностирование проводится по графикам текущих обследований в соответствии с программой;

- плановое диагностирование проводится 1 раз в 3 месяца (не реже);

- неплановое диагностирование проводится на основании информации (заявки) эксплуатирующей или сервисной организации.

По результатам технического диагностирования составляется акт технического состояния.

Техническое обслуживание и ремонт оборудования проводится в соответствии с инструкциями, разработанными для каждого типоразмера забойного двигателя, эксплуатируемого на предприятии, где предусматривается порядок проведения и организации технического обслуживания, диагностирования и ремонта оборудования.

Проведенные при контрольном осмотре работы и выявленные замечания фиксируются в карте ремонта технического состояния оборудования (вахтовом журнале).

При регламентированном периодическом техническом обслуживании производятся следующие работы:

- проверка центровки и горизонтальности оборудования;

- проверка и протяжка всех резьбовых соединений;

- проверка состояния всех узлов оборудования;

- проверка уровня масла, смазка узлов в соответствии с картой смазки;

- замена быстроизнашивающихся деталей;

- проверка герметичности уплотнений, замена уплотнительных элементов;

Выполненные при техническом обслуживании работы и выявленные неисправности фиксируются исполнителем в карте ремонта планового технического обслуживания, контроля технического состояния и ремонта оборудования, в котором указывается:

- дата проведения обслуживания;

- вид технического обслуживания и произведенные работы;

- выявленные дефекты и неисправности;

- наработка между техническими обслуживаниями;

- количество замененных деталей и сборочных единиц;

- расход и стоимость деталей и материалов;

- время простоя оборудования.

Ремонт оборудования по техническому состоянию производится по результатам диагностирования оборудования сервисным предприятием и может быть плановым и неплановым.

Плановый ремонт проводится по годовым и месячным планам-графикам ремонта оборудования (замены, модернизации), разработанных на основании прогнозных данных технического диагностирования с учетом и корректировкой объемов работ, которые определяются при контроле технического состояния. Планы-графики ремонта оборудования составляются на месяц с учетом дополнительно возникших работ.